Dos soft de gran utilidad y de uso libre:

CADe-simu: un muy buen simulador de esquemas con relés temporizadores, etc pueden descargarlo de:

http://personales.ya.com/canalPLC/descarga.htm

junto con otros soft de gran utilidad (simuladores de PLC, SCADA, etc)

La clave de uso del producto se solicita por mail al diseñador del soft.

El segundo es un soft de dibujo asistido en 2D similar al popular de una marca muy conocida, lee y guarda en formato DWG. Es el Draft Sight que puede descargarse de:

http://www.3ds.com/products/draftsight/free-cad-software/

Solo es necesario registrarse y empezar a usarlo.

martes, 31 de enero de 2012

viernes, 27 de enero de 2012

Contactores para capacitores: Sirven?

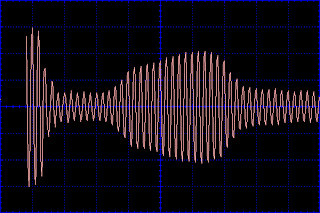

Cuando se conecta un capacitor trifásico a la red, la corriente de inserción depende de la impedancia de la red. Un oscilograma típico (para un capacitor de 10kVAr) es :

Este transitorio elevado se puede reducir colocando una resistencia en serie durante la inserción para luego realizar un bypass anulándola. Los contactores para conexión de capacitores permiten realizar toda la maniobra:

La resistencia es de un bajo valor pero lo suficiente como para reducir dramáticamente la corriente de inserción:

El oscilograma obtenido con una cascada de 3 contactores y 3 bancos de 10KVAr (un contactor habilita al siguiente entrando así un capacitor después del otro con intervalos del orden de los 20mseg.) fue la siguiente:

Es clarísimo que se reduce notablemente el transitorio inicial.

Compensación del factor de potencia (2)

INSTALACIONES

TRIFASICAS

En este caso los capacitores vienen montados en baterías

trifásicas y se expresan en potencia reactiva (KVAr.), no por su capacidad

(μF).

La forma de operar es similar. Se ingresa en el

gráfico siguiente con el valor del F.P. medido y se obtienen cuantos KVAr son

necesarios por cada KW instalado.

Ej: El factor de potencia inicial es de 0.72. Del

gráfico se obtiene un valor de 0.5KVAr / KW. Si la potencia instalada es de

10KW se debe colocar una batería de:

0.5KVAr/KW * 10KW = 5 KVAr para llevar el F.P. a

0.9.

Si no se cuenta con instrumental se procede de igual

forma que en el caso monofásico.

OBSERVACION:

Se debe recordar

que la compensación centralizada se utiliza solamente en potencias bajas, donde

resulta antieconómico usar una compensación automática. Nunca se obtendrá una

compensación precisa con esta técnica, salvo que la carga sea constante. En

aplicaciones de potencias elevadas (del orden de 50KVAr en adelante) se sugiere

el uso de un relé varimétrico, contactores y varias baterías de capacitores que

se conectan automáticamente según la demanda de potencia reactiva.

Compensación de factor de potencia (1)

INSTALACIONES

MONOFASICAS:

Si se cuenta con instrumental y se mide el factor de

potencia y la potencia total, se puede obtener el capacitor necesario para compensar

el F.P. a un valor de 0.9 con el sig. gráfico:

Por ejemplo: Se mide el factor de potencia con un

valor de 0.4. La potencia instalada a compensar es de 1KW. Del gráfico se

obtiene un valor de aproximadamente 0.12μF/W. Se debe colocar un capacitor de

0.12μF/W*1000W = 120 μF para llevar

el F.P. a 0.9.

CALCULO

APROXIMADO SIN INSTRUMENTAL

Si no se tiene instrumental se puede tener un valor

aproximado del valor necesario y usar el medidor de EDESUR para constatar la validez

de la selección realizada. Por lo general se conoce de la factura de luz (si el

medidor es digital) la energía activa (KW Hr) y la energía reactiva (KVAr Hr)

acumuladas en el período de medición, junto con el factor de potencia calculado

con esas mediciones por la empresa proveedora del suministro eléctrico. Se debe

conocer por medición directa o estimación la potencia total instalada

simultánea. Se usa el mismo gráfico para obtener el valor de la capacidad

necesaria. Una estimación de la potencia se puede obtener dividiendo los Kwhr

por la cantidad de hrs trabajadas en el período de medición. Otra forma es

conociendo la potencia de los equipos instalados.

Para verificar se toma en un tiempo considerable las

mediciones de KVArHr y Kwh del medidor. El factor de potencia promedio en ese

período se obtiene de la siguiente ecuación:

F.P. = KWHr .

√ {(Kwh.)2 +

(KVArHr)2}

El cual debe ser superior a 0.85 como pide la

reglamentación.

Si el medidor es electromagnético, este cálculo no

puede realizarse ya que solo mide KWHr.

jueves, 26 de enero de 2012

Sobrecompensando factor de potencia en motores

Al colocar capacitores en bornes de un motor surgen algunas cuestiones que pueden complicar la vida si uno no está atento. Por un lado el capacitor suministra reactiva al motor cuando se corta la alimentación al mismo. Esto puede producir que el motor siga generando por mas tiempo si la inercia lo permite y hasta producir sobretensiones en el conjunto capacitor motor.

Ejemplo: motorcito trifásico de 0.37KW sin capacitor, forma de onda de tensión en sus bobinas al desconectarlo de la red:

Mismo motor con un capacitor de 0.75KVAr (baja la frecuencia de la oscilación, se prolonga un poco el tiempo de frenado):

idem con capacitor de 5KVAr (baja abruptamente la frecuencia de la oscilación y el tiempo de frenado, se oye en el motor una frenada muy abrupta, notese la caída en la amplitud del voltaje):

En este último caso podría sorprender que se acorte tanto el efecto generador, pero la cuestión es que el par frenante es muy elevado. Hablando mal y pronto es como si el capacitor quedara con "continua" y eso frena al motor. En rigor se observa una frecuencia muy baja producto de la resonancia eléctrica y como la velocidad del motor depende de la frecuencia se produce una violenta reducción en la misma.

Es por esto entre otras cuestiones, que se subcompensa al colocar capacitores directamente en paralelo al motor en forma individual. No es necesario contemplar esto en bancos grupales o cuando se utilizan contactores para comandar los capacitores.

Ejemplo: motorcito trifásico de 0.37KW sin capacitor, forma de onda de tensión en sus bobinas al desconectarlo de la red:

Mismo motor con un capacitor de 0.75KVAr (baja la frecuencia de la oscilación, se prolonga un poco el tiempo de frenado):

idem con capacitor de 5KVAr (baja abruptamente la frecuencia de la oscilación y el tiempo de frenado, se oye en el motor una frenada muy abrupta, notese la caída en la amplitud del voltaje):

En este último caso podría sorprender que se acorte tanto el efecto generador, pero la cuestión es que el par frenante es muy elevado. Hablando mal y pronto es como si el capacitor quedara con "continua" y eso frena al motor. En rigor se observa una frecuencia muy baja producto de la resonancia eléctrica y como la velocidad del motor depende de la frecuencia se produce una violenta reducción en la misma.

Es por esto entre otras cuestiones, que se subcompensa al colocar capacitores directamente en paralelo al motor en forma individual. No es necesario contemplar esto en bancos grupales o cuando se utilizan contactores para comandar los capacitores.

Inercia eterna inercia...

El año pasado se dio la casualidad de tener en mis manos para el mismo tiempo dos forzadores diferentes, ambos utilizaban la misma potencia de motor (2HP), pero con diámetros de turbinas muy diferentes. El grande:

La onda de corriente de este equipo es:

y el chico:

siendo su corriente:

Hay dudas sobre el efecto de la inercia en el sistema eléctrico?????

La energía se conserva. La energía que demanda la carga (mecánica) debe haber pasado por el tablero (eléctrico) que alimenta al motor. Por eso debe contemplarse el tipo de carga al dimensionar el sistema eléctrico, sus protecciones etc.

La onda de corriente de este equipo es:

y el chico:

siendo su corriente:

Hay dudas sobre el efecto de la inercia en el sistema eléctrico?????

La energía se conserva. La energía que demanda la carga (mecánica) debe haber pasado por el tablero (eléctrico) que alimenta al motor. Por eso debe contemplarse el tipo de carga al dimensionar el sistema eléctrico, sus protecciones etc.

Calesita (y mas cálculos dinámicos)

Jugando con la inercia y viendo como se produce el transitorio de arranque. Si la calesita está vacía el arranque es franco y cortito:

(son 100mseg/div y 10A/div. La calesita se acciona con un motor monofásico de 0.75HP y una reducción mecánica)

En estas otras ondas se observa como patina la correa durante el arranque con carga un adulto y dos chicos (los calesiteros la dejan floja como medida de seguridad, para que sea fácil frenarla a mano si un chico se cae por ejemplo).

El valor de la corriente final prácticamente no tuvo cambios. Solo la duración "entrecortada" del arranque.

La calesita da una vuelta en 14seg aproximadamente. (0.44rad/seg = 4.3RPM).

En régimen el consumo del motor es de

351W (216V, 3.58A, FP=0.45).

El valor de pico en el arranque es de 30A (6 IN), la duración

del primer arranque es de menos de 100mseg, y luego (en la tercera

imagen) toma picos de 10A (7rms) en

los períodos de acoplamiento de la correa y de 20A (14rms) en la segunda imagen con una duración aproximada de 600mseg en total.

La potencia en la red, en

régimen permanente es del 35% de la

potencia eléctrica nominal.

Sin embargo los picos en los momentos de acoplamiento son

superiores al 1.5 veces la Inominal (tercer imagen) y 5 veces la nominal en la segunda imagen si

bien no pueden tomarse como realistas debido a que la correa está floja.

CALCULO

MECANICO PARA LA SITUACION CALESITA SIN CHICOS.

MOMENTO DE INERCIA

La mayor carga inercial es

el piso de madera, ya que las paredes son de fibra y el techo de lona.

El momento de inercia de un

cilindro hueco se determina por:

J = ½

M (R12+R22)

La masa de madera se puede

determinar asumiendo una densidad promedio de 700kg/m3 y estimando

el volumen de madera involucrada. A eso se debe sumar la masa de la estructura

de hierro asumida distribuida uniformemente.

Volumen de madera (espesor

e= 1”, radio interior 1.5m, radio exterior 3m) :

Vol. Madera = π (R22-R12).e

Multiplicando por la

densidad, este cálculo arroja una masa estimada de madera de:

Masa madera= 370kg

Estimando que la masa de la

estructura es de unos 300kg, queda una

masa total de aproximadamente 700kg.

Con esa estimación el momento de inercia de la calesita (vacía) sería

de unos 3900kgm2.

PAR MOTOR.

C=P/ω

La velocidad angular del

motor es de 1420 RPM ≈ 148rad/seg.

La potencia es de 0.75HP =

0.56KW.

Queda para el par nominal un valor de 3.7Nm.

El par de arranque de un motor monofásico

típico es de un poco más del doble del

valor nominal, es decir de unos 8Nm

aproximadamente.

A continuación se utilizará

la ecuación dinámica para un movimiento circular:

Cm-Cr =J´Δω/Δt

Cm es el par motor, Cr el

resistente, J´ el momento de inercia reflejado al eje del motor, es decir a2J,

donde a es la relación de reducción mecánica del conjunto, mas el momento de

inercia del rotor.

En base a la medición en

régimen se puede estimar que el par

resistente de la calesita es de aproximadamente el 30% del par nominal, es

decir de cerca de 1Nm.

Asumiendo en una primer

estimación que el par resistente es constante, se puede estimar el tiempo de

arranque:

Δt = J´Δω/ (Cm-Cr)

La relación de reducción mecánica

es:

a= 0.44/150

= 0.003

Reflejando J, queda para el tiempo

de arranque:

tarr ≈ 3900kgm2*(0.003)2 *150 rad/seg / (8Nm -1Nm) ≈ 0.75 seg.

Según los oscilogramas de

corriente el tiempo total de arranque es cercano a los 0.6 seg, en muy buen

acuerdo con esta estimación del mismo, dando prueba de que las estimaciones

realizadas son del orden de magnitud correcto. (en criollo: estamos calibrando el ojímetro con este cálculo)

ALGUNAS

CONSIDERACIONES A TENER EN CUENTA.

Estas mediciones fueron

hechas a los efectos de ver el tipo de aproximaciones a realizar para el diseño

de una calesita más grande que la analizada. Esencialmente la estimación del

momento de inercia. En el diseño final debe entenderse que:

·

No se tomó en cuenta la masa de los chicos y padres

acompañantes.

·

No se tomo en cuenta la energía necesaria para el efecto del carrusel,

es decir que los caballitos suben y bajan la masa de los chicos.

ESTIMACION

DEL INCREMENTO DE CARGA CON CHICOS.

Asumiendo un máximo 15

chicos de 30kg c/u, y la presencia de hasta 6 padres de 100kg, se tendría que

agregar una masa supuestamente bien distribuida de unos 1000kg. A esto se debe agregar el efecto dinámico del carrusel y de

los chicos más inquietos.... La masa se duplica aproximadamente. Se espera que

el tiempo de arranque sea un poco más del doble. Dado que no se debería afectar

demasiado al par resistente, el dimensionamiento del motor para arranque

directo no se ve afectado siempre que no se supere el máximo tiempo de rotor

bloqueado admisible (del orden de 10 seg. Como margen de seguridad se

asume una masa total de 2000kg en los cálculos que siguen.

DIMENSIONAMIENTO

DEL MOTOR PARA OPERACION CON CONVERTIDOR DE FRECUENCIA

En el caso de operación con

convertidor de frecuencia el primer problema que surge es que se debe tomar un margen

de seguridad (ver gráfico para motores

WEG autoventilados) en la potencia del motor debido al mayor calentamiento

del mismo por las armónicas del convertidor.

El segundo problema es que

el convertidor solo puede entregar una corriente del orden del 1.5 veces la

nominal (esto depende de la marca del equipo, no es una regla general...) si se

lo dimensiona justo con la corriente del motor.

Programando una rampa se puede limitar el par de arranque. Por ejemplo, con una rampa de

5 seg. y una masa total de 2000kg, para acelerar

de 0 a 150rad/seg, se requiere un par de:

Cm=

Cr + J´Δω/ Δt ≈

4Nm.

(J´= 11400Kgm2*9.10-6,

Cr = 1Nm.)

Un motor de 1 HP

tiene un par nominal de aproximadamente 5 Nm. Operando con convertidor

puede obtenerse un par permanente del 90% a plena velocidad. Como este par (5Nm)

se aplica solo en el arranque, no sería inconveniente con esa rampa lograr ese

par para un motor de 1HP. Un convertidor de 1HP, permite lograr hasta un 50%

del par nominal, es decir que con un motor de 1HP y un convertidor de 1HP, se

puede accionar tranquilamente esta carga. Desconociendo si en la práctica surge

algún par resistente extra, y no

conociendo la forma exacta de la curva de par, se recomienda un convertidor de

mayor capacidad que el motor, para permitir un sobrepar momentáneo mayor a 5Nm.

Por eso se

recomienda utilizar un motor de 1HP con un convertidor de potencia para al

menos 2HP.

Se

recomienda ajustar la limitación de corriente del convertidor para permitir un

frenado manual en caso de accidente y seguir con la correa floja... para que haga de embrague y permita un frenado mecánico manual.

El clásico carrito (Cómo seleccionar un motor: cálculos dinámicos).

En los cursos de física inicial, la mayoría de los problemas de cinemática y dinámica toman como ejemplo el de un carrito en movimiento.

Esta es la historia de un carrito de unos 1500kg, parte de una trafiladora que hizo de las suyas. Este es el movimiento del carrito, cuando todo el cuento terminó:

La primer parte del movimiento es neutral, el carro es arrastrado por un motor de 200HP hacia la izquierda de la pantalla. La segunda parte es la problemática, debe hacer un movimiento muy rápido, a unos 1.5m/s y detenerse "a la voz de aura" en 0.5 seg.

Originalmente habían diseñado el sistema con un motor de 3000RPM 7.5CV. Al conectarle un convertidor de frecuencia WEG CFW09 de 16A, este se colgaba por error de sobrecorriente durante el arranque. El mecánico le sacó el convertidor y conectó el motor directo a la red, logrando que el carrito se moviera "normalmente" al menos para el... Cuando me comenta indignado el tema resultaba ser que esa porquería que le había conectado en el tablero, no servía. reviso la parametrización del equipo y no había caso, no tenía forma de reforzarlo de ninguna manera. Repito la experiencia de conectarlo directo y efectivamente se movía. Mido la corriente con la pinza amperométrica y tomaba 60A aproximadamente,durante todo el movimiento que duraba unos 20m de avance. El pobre motor, de unos 13A de IN, no salía del proceso de arranque!. Es decir que si seguía experimentando en forma directa lo iba a quemar...

Consulto al diseñador y pega el grito en el cielo: quién puso un motor de 3000RPM????? debe ir uno de 1000!!!!!

Acá no termina la historia. Con tres veces mas par, se inician las pruebas con un Czerweny de 5.5KW / 7.5CV 965 RPM, IN 13.1 A, El convertidor responde normalmente, dentro de lo esperado, en las primeras pruebas. Cuando empiezan a definir la cinemática correcta para la máquina final, no lo podíamos frenar y se pegaba un flor de golpe contra la estructura. El 09 tenía agregada una resistencia de frenado que parecía no dar a basto. El tiempo de frenado deseado era muy corto. Empecé a sospechar que el motor seguía siendo chico. Pero como se los demuestro? Dos ingenieros mecánicos habían estado tras el diseño. Estaban mas que urgidos para entregar la máquina. Se me ocurre conectar una interface y la pc al equipo y monitorear corriente, potencia y par para analizar lo que estaba pasando. Y el resultado fué el siguiente:

el trazo verde es la corriente tomada por el motor. Los datos se tomaron con el soft Superdrive de WEG. Se ve que está del órden de 2IN en una aceleración de 2 seg. El motor era chico.

Cuentas "de almacenero":

CONCLUSION:

Visto el cálculo informal, los ingenieros aceptaron el problema y se puso el motor de 12.5HP y un convertidor CFW09 de 24A con una R de frenado de 47Ohms 8KW.

Funcionó de maravillas como se ve en el video... A continuación la última serie de mediciones antes de embalar todo!!!

Rojo: Velocidad angular (RPM)

Verde: Corriente en el motor (A)

Fucsia: par motor (en % del nominal). Es negativo por que solo se indicó el de frenado (Superdrive no admite ambos a la vez)

Azul: tensión en el circuito intermediario (Vdc). Se nota un leve incremento en el voltaje DC durante el frenado. Si no tuviera la resistencia este provocaría una sobretensión que llevaría a trip al equipo.

Esta es la historia de un carrito de unos 1500kg, parte de una trafiladora que hizo de las suyas. Este es el movimiento del carrito, cuando todo el cuento terminó:

La primer parte del movimiento es neutral, el carro es arrastrado por un motor de 200HP hacia la izquierda de la pantalla. La segunda parte es la problemática, debe hacer un movimiento muy rápido, a unos 1.5m/s y detenerse "a la voz de aura" en 0.5 seg.

Originalmente habían diseñado el sistema con un motor de 3000RPM 7.5CV. Al conectarle un convertidor de frecuencia WEG CFW09 de 16A, este se colgaba por error de sobrecorriente durante el arranque. El mecánico le sacó el convertidor y conectó el motor directo a la red, logrando que el carrito se moviera "normalmente" al menos para el... Cuando me comenta indignado el tema resultaba ser que esa porquería que le había conectado en el tablero, no servía. reviso la parametrización del equipo y no había caso, no tenía forma de reforzarlo de ninguna manera. Repito la experiencia de conectarlo directo y efectivamente se movía. Mido la corriente con la pinza amperométrica y tomaba 60A aproximadamente,durante todo el movimiento que duraba unos 20m de avance. El pobre motor, de unos 13A de IN, no salía del proceso de arranque!. Es decir que si seguía experimentando en forma directa lo iba a quemar...

Consulto al diseñador y pega el grito en el cielo: quién puso un motor de 3000RPM????? debe ir uno de 1000!!!!!

Acá no termina la historia. Con tres veces mas par, se inician las pruebas con un Czerweny de 5.5KW / 7.5CV 965 RPM, IN 13.1 A, El convertidor responde normalmente, dentro de lo esperado, en las primeras pruebas. Cuando empiezan a definir la cinemática correcta para la máquina final, no lo podíamos frenar y se pegaba un flor de golpe contra la estructura. El 09 tenía agregada una resistencia de frenado que parecía no dar a basto. El tiempo de frenado deseado era muy corto. Empecé a sospechar que el motor seguía siendo chico. Pero como se los demuestro? Dos ingenieros mecánicos habían estado tras el diseño. Estaban mas que urgidos para entregar la máquina. Se me ocurre conectar una interface y la pc al equipo y monitorear corriente, potencia y par para analizar lo que estaba pasando. Y el resultado fué el siguiente:

el trazo verde es la corriente tomada por el motor. Los datos se tomaron con el soft Superdrive de WEG. Se ve que está del órden de 2IN en una aceleración de 2 seg. El motor era chico.

Cuentas "de almacenero":

Se va a ignorar en esta estimación los pares de rozamiento y

otros. El análisis que sigue es muy simple pero de utilidad como para poder

evaluar el problema dinámico.

La reducción mecánica lleva la velocidad final del motor a 400RPM.

Asumiendo una masa de 1500kg y una velocidad final de

1.5m/seg la energía cinética desarrollada por el carro es de :

1500kg * (1.5m/s)^2 /2 = 1700 J

La energía cinética del rotor del motor a 400RPM es de

aproximadamente 50 J.

Si se estima groseramente que la masa de la cadena, caja

reductora etc aporten en unos 250 J a la energía cinética tenemos unos 2000 J en régimen. (En Argentina le llamamos ojímetro)

En el eje del motor;

Ec = Jeq * w^2 /2.

Despejando se obtiene un Jeq de 2.2. kgm2

Como

Cupla = Jeq*dw/dt

Se obtiene que en el tramo de aceleración de 0 a 1.5m/s en

1.5 seg, el par necesario para acelerar es de 62Nm.

En el frenado de 1.5m/s a 0 en 0.5 seg, se requiere de 180Nm.

Un motor de 7.5HP tiene un par nominal de 54Nm. El par de rotor bloqueado de un motor Czerweny de esas características es de 3 veces ese valor.

Al operar con variador se puede obtener un par de frenado de

hasta el 150% del nominal como máximo.

Esto inclina la balanza a un motor de 12.5HP 970 RPM (90Nm), que si bien está un poco por debajo de estos

valores, al ser los mismos aproximados y sobreestimados, sería un valor

razonable de compromiso. La aceleración se lograría sin esfuerzos, y la deceleración

si ayuda el roce y la carga mecánica se podría aproximar a la rampa deseada.

Pero.. si está livianito!!! lo muevo con la mano!!!!

¿Cuántas veces ante un problema mecánico, por ejemplo luego de la reforma de una máquina se quema un drive?. Cuando se consulta al mecánico sobre lo exigente de la máquina este contesta con la afirmación usada en el título de esta entrada al blog. Respuesta obligada: ¡muévala a 1500RPM con la mano!

Muchas veces se confunden conceptos mecánicos básicos, como inercia y resistencia. Puede ser que una máquina esté "liviana" es decir que tenga poca resistencia, poco roce estático, pero la inercia es la inercia, al menos desde que Galileo hizo lo suyo y Newton lo formalizó en sus "Principia". El par Cm que debe realizar el motor y por ende la energía eléctrica que debe entregarle a este el drive, depende de ambos términos, no solo de uno y matemáticamente viene dado por la siguiente expresión simplificada, que no es mas que la segunda ley de Newton aplicada a un movimiento circular:

Cr es el par resistente (depende del roce estático durante el arranque y del dinámico en régimen, también del par útil entregado por la máquina por ejemplo del trabajo que realiza la herramienta del torno, del par que ejerce las palas de un forzador para mover una masa de aire, etc)

J es el momento de inercia de todo el conjunto (incluye el momento de inercia del rotor del mismo motor, de las poleas, correas, caja reductoraa etc, de la transmisión, de las álas del ventilador, de todo lo que se mueva)

el cociente diferencial es la aceleración angular lograda.

Cuando la máquina está quieta y "se la mueve con la mano", el segundo término no influye, solo se está considerando el primero, que puede ser de bajo valor. Pero si la masa a mover es importante (cuidado: el término J incluye a la masa, pero también a su forma...) y el cambio de velocidad es grande, el segundo término es muy decisivo. Esto en ocasiones lleva a seleccionar un motor de mayor potencia que la necesaria en régimen, solo para "vencer la inercia".

El diseño correcto de una máquina requiere de cálculo y experiencia. Y debe verificarse el diseño final en la práctica. Cada vez que se reforma una parte mecánica debe tomarse en cuenta el incremento de par y redimensionar el conjunto motor-drive si fuera necesario.

Después de todo las leyes de Newton siguen siendo válidas aunque nos esforcemos en ignorarlas....

Muchas veces se confunden conceptos mecánicos básicos, como inercia y resistencia. Puede ser que una máquina esté "liviana" es decir que tenga poca resistencia, poco roce estático, pero la inercia es la inercia, al menos desde que Galileo hizo lo suyo y Newton lo formalizó en sus "Principia". El par Cm que debe realizar el motor y por ende la energía eléctrica que debe entregarle a este el drive, depende de ambos términos, no solo de uno y matemáticamente viene dado por la siguiente expresión simplificada, que no es mas que la segunda ley de Newton aplicada a un movimiento circular:

Cr es el par resistente (depende del roce estático durante el arranque y del dinámico en régimen, también del par útil entregado por la máquina por ejemplo del trabajo que realiza la herramienta del torno, del par que ejerce las palas de un forzador para mover una masa de aire, etc)

J es el momento de inercia de todo el conjunto (incluye el momento de inercia del rotor del mismo motor, de las poleas, correas, caja reductoraa etc, de la transmisión, de las álas del ventilador, de todo lo que se mueva)

el cociente diferencial es la aceleración angular lograda.

Cuando la máquina está quieta y "se la mueve con la mano", el segundo término no influye, solo se está considerando el primero, que puede ser de bajo valor. Pero si la masa a mover es importante (cuidado: el término J incluye a la masa, pero también a su forma...) y el cambio de velocidad es grande, el segundo término es muy decisivo. Esto en ocasiones lleva a seleccionar un motor de mayor potencia que la necesaria en régimen, solo para "vencer la inercia".

El diseño correcto de una máquina requiere de cálculo y experiencia. Y debe verificarse el diseño final en la práctica. Cada vez que se reforma una parte mecánica debe tomarse en cuenta el incremento de par y redimensionar el conjunto motor-drive si fuera necesario.

Después de todo las leyes de Newton siguen siendo válidas aunque nos esforcemos en ignorarlas....

CFW08 WEG: uso de IHM remota

El CFW08 ha demostrado ser un equipito muy noble en las aplicaciones cotidianas. Si bien es de la gama media de la familia de convertidores de WEG, se ha ganado su respeto como un variador confiable, adaptable a diversas aplicaciones y muy fácil de usar.

A la hora de usar una interface de usuario remota en el frente del tablero, no está muy clara la info del manual de WEG sobre como parametrizar al equipo.

A la hora de usar una interface de usuario remota en el frente del tablero, no está muy clara la info del manual de WEG sobre como parametrizar al equipo.

Por ejemplo: se puede habilitar el convertidor desde una entrada digital (con

una salida digital de un PLC por ej), activar - desactivar por rampa y alterar

la frecuencia desde el HMI remoto serie. Los parámetros a configurar son:

P263=10

P220=0

siempre local

P221=0

ref. local hmi

P229=2

comandos local desde teclas HMI serie.

Si

en cambio se quiere seleccionar loc/rem

desde la IHM remota:

P220=5

sel. Desde ihm

P221=0

ref. teclas ihm

P229=2 comando desde teclas ihm rem.

ARRANQUE ESTRELLA TRIANGULO

El clásico ET presenta un transitorio de corriente muy importante en el momento de la conmutación:

y el topográfico sería:

si en lugar de este esquema se realiza el siguiente, el transitorio de corriente es superior, produciendo una menor vida útil de los contactores.

Nota: cuidado con la sutil diferencia en el cableado. Un oscilograma captado con este esquema:

El oscilograma superior es la corriente tomada por una fase. el inferior el voltaje en una bobina.

Se trata de un motor WEG (datos en www.weg.net) de 5.5 HP alimentado con 3*380V, sin carga mecánica.

En estos oscilogramas se observa:

- la corriente y la tensión en estrella

- la corriente del arco mientras se levanta el contactor estrella y la tensión que genera el estator mientras no recibe alimentación, debida a la remanencia magnética y a la inercia del rotor.

- la corriente de la conmutación a triángulo, cuando se vuelve a conectar el bobinado a la red, y esta se encuentra al motor como generador.

- luego la corriente y tensión en triángulo.

- por último, la tensión que genera el motor sin alimentación, mientras tenga movimiento inercial y remanencia magnética.

El transitorio de la conmutación puede reducirse si se elige correctamente la secuencia de fase y la conexión de las bobinas. El esquema de potencia correcto es el siguiente:

y el topográfico sería:

si en lugar de este esquema se realiza el siguiente, el transitorio de corriente es superior, produciendo una menor vida útil de los contactores.

Nota: cuidado con la sutil diferencia en el cableado. Un oscilograma captado con este esquema:

Un correcto orden en el cableado reduce drásticamente el transitorio. Así y todo, este no puede eliminarse por completo, ya que siempre habrá una diferencia de fase entre la tensión generada por el motor y la de red.

Una comparativa experimental entre los dos esquemas de potencia, utilizando para el comando un temporizador especial para este tipo de arranques arrojó los siguientes resultados:

Estas mediciones corresponden a un motor de 4 polos 5.5HP WEG W21. Los gráficos de arriba muestran la amplitud, en valor de pico, de la corriente de conmutación. Abajo se realizó un histograma con la frecuencia de aparición de picos en un rango de corriente definido. Para confeccionar estos diagramas se realizaron 46 arranques de este motor, con una carga puramente inercial y se registró con un DSO el transitorio. Luego se midieron las amplitudes de los picos en la conmutación.

Se ve que la cantidad de arranques con corrientes superiores a 55A es mayor en el circuito "mal " hecho que en el otro, donde el histograma se inclina a transitorios de corriente menores.

Se minimice o no, siempre habrá un "golpe de corriente" en la conmutación de un ET. Es imposible eliminarlo. Haciendo las cosas bien se puede minimizar y hacer así mas durables a los dispositivos de potencia. Si no es aceptable este transitorio, por los trastornos mecánicos que produce, se debería tomar en serio, si el presupuesto lo permite, la posibilidad de un arrancador suave o de un convertidor de frecuencia.

INVERSIÓN DEL SENTIDO DE GIRO

Si se desea invertir el sentido de giro de un motor que arranca en E.T, minimizando el transitorio de conmutación las fases que se deben conmutar son la L1 y L2 (R y S para los que todavía usamos la nomenclatura antigua...!) como se indica en el esquema siguiente:

Es común que no se utilice KM1 en los esquemas con inversión ya que si se lo reemplaza por un puente el circuito sigue siendo funcional.

AJUSTE DEL TEMPORIZADOR

El ajuste del valor del tiempo de conmutación también define en forma importante el transitorio de corriente. Es tema de otro post: ajuste del timmer.

SECUENCIAS: relés o contactores?

Al armar secuencias paso a paso, donde un relé por vez está activado suele surgir un problema: el relé activo apaga al del paso anterior y a su vez realiza la retención del paso presente. Pero el relé del paso anterior, el que acaba de caer, habilita al paso activo... Puesto en imágenes:

Con KA1 activo, al pulsar S2 se energiza KA2. Este abre su NC 21-22 y cierra su NA 13-14. Al abrir su NC, libera la bobina de KA1 que abre su NA 23-24 en serie con la bobina de KA2. Debido a que los movimientos de los contactos llevan un tiempo, puede darse que KA2 caiga junto con KA1. Esto en la práctica sucede. Si se simula el circuito con un soft este problema no se ve.

Si la secuencia se arma con contactores, debido a su mayor inercia, KA2 tiene tiempo de retener, antes que se abra el NA 23-24 de KA1 y el esquema funciona correctamente, pero con relés se producen fallas en forma aleatoria. Si se utiliza un PLC, al ser este rigurosamente secuencial, no aparece ningún problema.

Este problema en los relés se conoce como "relay race" o en criollo: "gana el que desenfunda primero"...

Con KA1 activo, al pulsar S2 se energiza KA2. Este abre su NC 21-22 y cierra su NA 13-14. Al abrir su NC, libera la bobina de KA1 que abre su NA 23-24 en serie con la bobina de KA2. Debido a que los movimientos de los contactos llevan un tiempo, puede darse que KA2 caiga junto con KA1. Esto en la práctica sucede. Si se simula el circuito con un soft este problema no se ve.

Si la secuencia se arma con contactores, debido a su mayor inercia, KA2 tiene tiempo de retener, antes que se abra el NA 23-24 de KA1 y el esquema funciona correctamente, pero con relés se producen fallas en forma aleatoria. Si se utiliza un PLC, al ser este rigurosamente secuencial, no aparece ningún problema.

Este problema en los relés se conoce como "relay race" o en criollo: "gana el que desenfunda primero"...

miércoles, 25 de enero de 2012

Presentaciones.

En http://www.4shared.com/dir/xCgzSto6/electromecanica.html están disponibles algunas presentaciones en pps:

Lógica de relés

Protección de motores

Arranque de motores

Plc

Algo de electroneumática.

Se trata desde temas básicos hasta diseño de secuencias por cascada y paso a paso.

Lógica de relés

Protección de motores

Arranque de motores

Plc

Algo de electroneumática.

Se trata desde temas básicos hasta diseño de secuencias por cascada y paso a paso.

BIENVENIDOS!!!!

La finalidad de este blog es compartir experiencias pedagógicas en el terreno de automatización industrial, electromecánica, electrónica y física aplicada. Parte de las experiencias que se vuelquen estarán basadas en los equipos que proveo a las escuelas técnicas y centros de formación profesional, estos se pueden ver en www.braincon.com.ar

Gracias por su visita!

JJG

Gracias por su visita!

JJG

Suscribirse a:

Comentarios (Atom)